U-Kanal-Magnet-Linearmotor

Beschreibung

Bewertungen

Produktbeschreibung des U-förmigen Linearmotors

Ein Linearmotor ist ein Elektromotor, dessen Stator und Rotor "abgerollt" wurden, sodass er anstelle eines Drehmoments (Drehung) eine lineare Kraft entlang seiner Länge erzeugt. Linearmotoren sind jedoch nicht unbedingt gerade. Charakteristischerweise hat der aktive Abschnitt eines Linearmotors Enden, wohingegen herkömmlichere Motoren als Endlosschleife angeordnet sind.

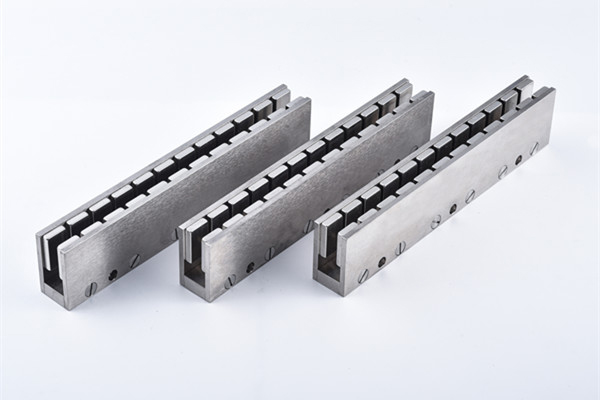

Freikörperbild eines U-Kanal-Synchron-Linearmotors. U-Kanal-Linearmotoren haben zwei parallele Magnetspuren, die einander zugewandt sind, wobei sich der Treiber zwischen den Platten befindet. Der Läufer wird durch ein Lagersystem in der Magnetbahn gehalten. Die Läufer sind eisenlos, das heißt es entstehen keine Anziehungskraft und keine Störkräfte zwischen Läufer und Magnetbahn. Die eisenlose Spulenanordnung hat eine geringe Masse, was eine sehr hohe Beschleunigung ermöglicht.

Typischerweise ist die Spulenwicklung dreiphasig mit bürstenloser Kommutierung. Eine Leistungssteigerung kann durch Hinzufügen einer Luftkühlung zum Motor erreicht werden, und es sind sogar wassergekühlte Versionen erhältlich. Dieses Design ist besser geeignet, um magnetische Flussverluste zu reduzieren, da die Magnete einander zugewandt sind und in einem U-förmigen Kanal untergebracht sind. Das Design minimiert auch das Verletzungsrisiko durch die starke magnetische Anziehungskraft.

Das Design der Magnetschienen ermöglicht es, sie zu kombinieren, um die Verfahrlänge zu erhöhen, wobei die einzige Begrenzung der Betriebslänge die Länge des Kabelmanagementsystems ist; Encoderlänge verfügbar; und die Fähigkeit, große, flache Strukturen zu bearbeiten.

1. Materialien

Magnet: Neodym-Magnet

Hardware-Teil: 20 # Stahl, martensitischer Edelstahl

2. Bewerbung

„U-Kanal“- und „flache“ bürstenlose Linear-Servomotoren haben sich als ideal für Roboter, Stellantriebe, Tische/Bühnen, Faseroptik/Photonik-Ausrichtung und -Positionierung, Montage, Werkzeugmaschinen, Halbleiterausrüstung, Elektronikfertigung, Bildverarbeitungssysteme und in vielen anderen Industriezweigen erwiesen Automatisierungsanwendungen.

Warum Linearmotor wählen?

1. Dynamische Leistung

Anwendungen mit linearer Bewegung haben eine Vielzahl von Anforderungen an die dynamische Leistung. Abhängig von den Besonderheiten des Arbeitszyklus eines Systems bestimmen die Spitzenkraft und die maximale Geschwindigkeit die Auswahl eines Motors:

Eine Anwendung mit einer leichten Nutzlast, die eine sehr hohe Geschwindigkeit und Beschleunigung erfordert, verwendet typischerweise einen eisenlosen Linearmotor (der ein sehr leichtes bewegliches Teil hat, das kein Eisen enthält). Da sie keine Anziehungskraft haben, werden luftgelagerte eisenlose Motoren bevorzugt, wenn die Drehzahlkonstanz unter 0,1 % liegen muss.

2. Großer Kraft-Geschwindigkeitsbereich

Die lineare Bewegung mit Direktantrieb liefert eine hohe Kraft über einen breiten Geschwindigkeitsbereich, von einem blockierten oder niedrigen Geschwindigkeitszustand bis hin zu hohen Geschwindigkeiten. Linearbewegungen können sehr hohe Geschwindigkeiten (bis zu 15 m/s) erreichen, mit einem Kompromiss bei der Kraft für Motoren mit Eisenkern, da die Technologie durch Wirbelstromverluste begrenzt wird.

Linearmotoren erreichen eine sehr sanfte Geschwindigkeitsregelung mit geringer Welligkeit. Die Leistung eines Linearmotors über seinen Geschwindigkeitsbereich ist aus der Kraft-Geschwindigkeits-Kurve im entsprechenden Datenblatt ersichtlich.

3. Einfache Integration

Magnetische Linearbewegungen sind in einer Vielzahl von Größen erhältlich und können leicht an die meisten Anwendungen angepasst werden.

4. Reduzierte Betriebskosten

Durch die direkte Kopplung der Nutzlast mit dem beweglichen Teil des Motors werden mechanische Übertragungselemente wie Leitspindeln, Zahnriemen, Zahnstangen- und Ritzel- und Schneckengetriebe überflüssig. Im Gegensatz zu Bürstenmotoren gibt es bei einem Direktantriebssystem keinen Kontakt zwischen den beweglichen Teilen. Daher gibt es keinen mechanischen Verschleiß, was zu einer hervorragenden Zuverlässigkeit und langen Lebensdauer führt. Weniger mechanische Teile minimieren die Wartung und senken die Systemkosten.